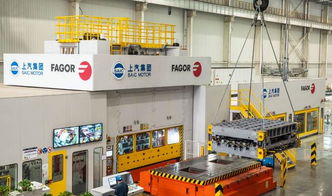

智造未来 上汽郑州数字化工厂的技术创新与开发实践

随着工业4.0浪潮席卷全球,汽车制造业正经历一场深刻的数字化转型。上汽集团在郑州打造的智能制造数字化工厂,正是这一变革的前沿典范。它不仅是一座现代化的生产基地,更是一个集成了先进技术、数据驱动与智能决策的“智慧大脑”。这座工厂究竟“智”在何处?其背后又有哪些关键的技术开发支撑?

一、全流程数字孪生,实现虚拟与现实的深度融合

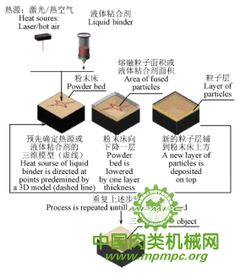

“智”的起点在于对物理世界的精准映射与模拟。上汽郑州数字化工厂构建了覆盖设计、生产、物流、运维全流程的“数字孪生”体系。通过高精度三维建模、物联网(IoT)传感器实时数据采集和仿真技术,工厂在虚拟空间中创建了一个与实体工厂完全同步的动态数字模型。这使得工程师可以在虚拟环境中进行产线布局优化、工艺参数调试、生产节拍模拟和故障预演,大幅缩短了新车投产前的准备周期,降低了试错成本。这种“先仿真,后实施”的模式,是智能制造的核心智慧之一。

二、AI驱动的智能生产与质量控制

在生产线上,“智能”体现为人工智能(AI)与机器视觉的深度应用。关键工位部署了高分辨率工业相机和AI算法,能够实时识别零部件型号、检测装配完整性、监控焊接质量,甚至发现人眼难以察觉的微小缺陷。例如,在涂装车间,AI系统可自动分析漆面光泽度与均匀性;在总装线,通过视觉引导机器人实现精准装配。这些技术不仅将质检效率提升数倍,更通过持续学习优化,使质量管控从“事后抽检”转向“实时全检”和“预测性维护”,确保了产品的一致性与可靠性。

三、数据互联与柔性制造系统

工厂的“神经网络”是一个高度集成的工业互联网平台。通过5G专网、边缘计算和云平台,实现了设备、物料、产品、人员之间的全要素互联。生产订单、物料库存、设备状态等数据实时汇聚至中央控制系统,形成统一的数据湖。基于此,工厂能够灵活响应市场变化,实现多车型混线生产的“柔性制造”。系统可自动调度资源,动态调整生产顺序和工艺参数,在一条生产线上高效制造不同配置的车型,满足了消费者个性化定制的需求,同时保持了极高的生产效率。

四、智能物流与供应链协同

智慧不仅限于生产线,更延伸至整个供应链。工厂应用了AGV(自动导引运输车)、立体仓库和RFID(射频识别)技术,构建了从零部件入库到整车发运的全程智能化物流体系。AGV根据系统指令自动搬运物料,立体仓库实现自动存取,RFID标签实时追踪物料位置与状态。通过供应链协同平台,工厂与数百家供应商的数据无缝对接,可实现精准的拉动式生产与库存管理,大幅降低了库存成本,提升了供应链的韧性与响应速度。

五、持续迭代的技术开发体系

这一切“智”能的背后,是一个强大的技术开发与创新体系在支撑。上汽集团联合国内外顶尖的科研机构、科技公司及高校,成立了专门的数字化研发团队,专注于:

- 核心算法开发:持续投入机器视觉、深度学习、预测性分析等AI算法的自主研发与优化。

- 工业软件平台:打造自主可控的制造执行系统(MES)、产品生命周期管理(PLM)等工业软件,打破国外技术垄断。

- 标准与安全:建立工厂数据标准、通信协议和网络安全体系,确保智能系统的稳定、高效与安全运行。

- 人才培育:通过“产学研用”结合,培养既懂汽车制造又精通信息技术的复合型人才,为智能化提供持久动力。

上汽郑州智能制造数字化工厂的“智”,并非单一技术的炫技,而是一个将数字孪生、人工智能、工业互联网、大数据等前沿技术深度融合,并贯穿于设计、生产、管理、服务全价值链的系统性工程。它代表了汽车制造业从“制造”到“智造”的深刻转型方向。通过持续的技术开发与创新,这座工厂不仅显著提升了生产效率、产品质量与运营弹性,更为中国汽车工业的智能化升级提供了可复制、可推广的宝贵范式,正在驱动整个产业向更高效、更绿色、更个性化的未来加速迈进。

如若转载,请注明出处:http://www.chengcaigame.com/product/42.html

更新时间:2026-01-13 12:55:59